一���、車橋及焊接工藝

1.1 車橋種類及作用

汽車車橋(又稱車軸)通過懸架與車架(或承載式車身)相連接,其兩端安裝車輪��。車橋的作用是承受汽車的載荷���,維持汽車在道路上的正常行駛���。車橋是汽車的關(guān)鍵部件之一,受力復雜����。它不但承重和傳力,還承受巨大的動載荷和靜載荷所形成的彎矩和扭矩����,為此要求車橋有足夠的強度����、剛度和韌性����。在車橋眾多焊縫中,橋殼與半軸套管的環(huán)縫焊接時關(guān)鍵�,直接關(guān)系到汽車的行駛安全和乘客及司機人身安全。因此��,保證焊接質(zhì)量是十分重要的����。

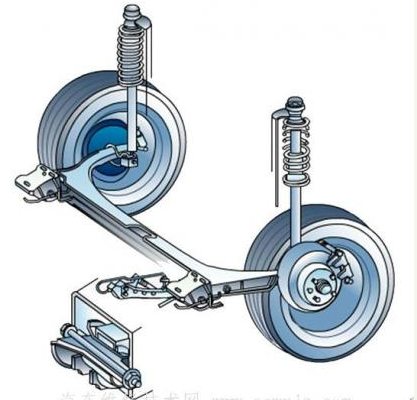

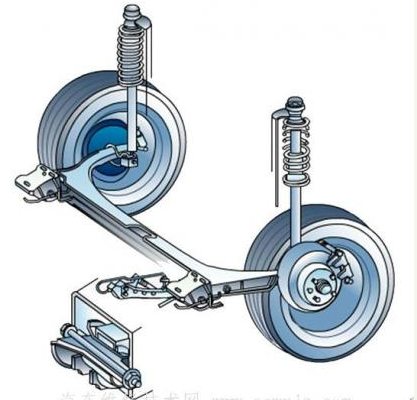

按使用功能劃分�,車橋分為驅(qū)動橋、轉(zhuǎn)向橋�、轉(zhuǎn)向驅(qū)動橋和支持橋四種,如圖1所示���。驅(qū)動橋的作用將發(fā)動機傳出的驅(qū)動力傳給驅(qū)動車輪���,實現(xiàn)降速增扭的作用,同時改變動力傳遞的方向���。轉(zhuǎn)向橋利用轉(zhuǎn)向節(jié)的擺動使車輪偏轉(zhuǎn)一定的角度以實現(xiàn)汽車的轉(zhuǎn)向�����,同時承受車輪與車架之間的垂直載荷��。轉(zhuǎn)向驅(qū)動橋具有轉(zhuǎn)向和驅(qū)動兩種功能��。既具有一般驅(qū)動橋的基本部件��,還具有轉(zhuǎn)向橋特有的主銷等��。支持橋?qū)儆趶膭訕?��,即無轉(zhuǎn)向又無驅(qū)動功能的橋����。

a. 驅(qū)動橋 b. 轉(zhuǎn)向橋

c. 轉(zhuǎn)向驅(qū)動橋 d. 支持橋

圖1 汽車車橋分類

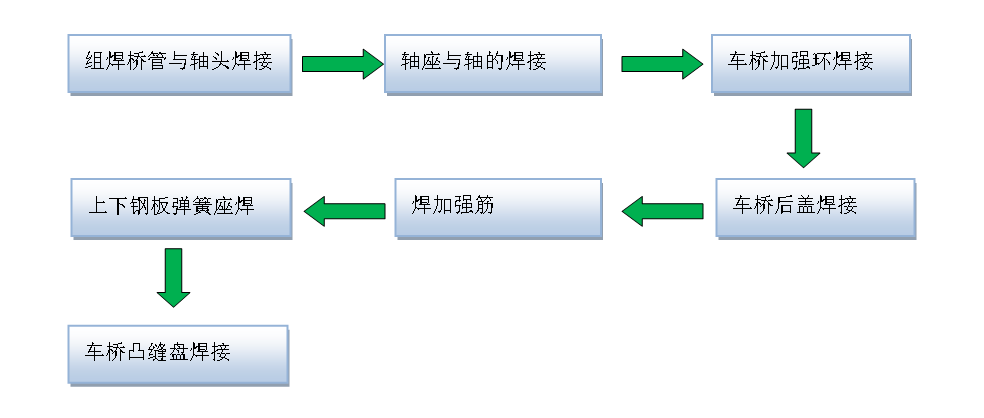

1.2 車橋焊接工藝流程

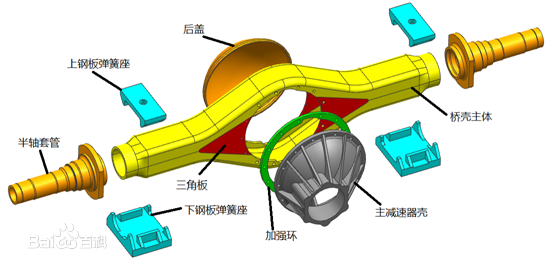

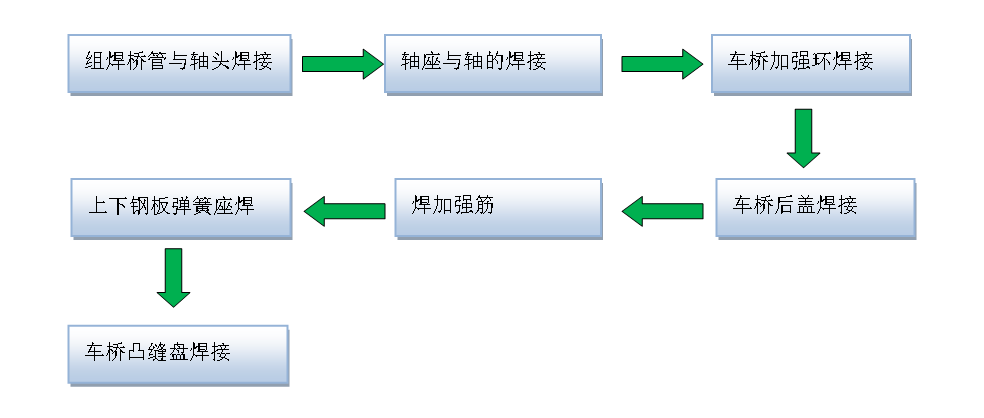

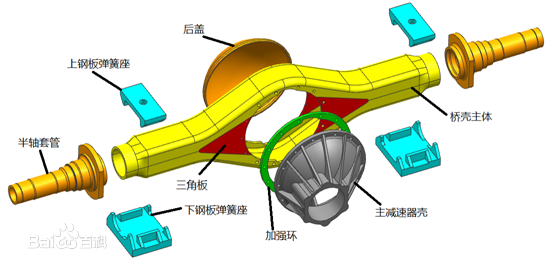

驅(qū)動橋是汽車的關(guān)鍵部件之一�����,其焊接質(zhì)量的好壞關(guān)系到汽車的安全性問題��。它不但要承重和傳力,還要承受由動載荷和靜載荷所引起的較大的彎矩和扭矩���,為此要求后橋具有足夠的強度��、剛度和韌性���,這就對后橋的焊接質(zhì)量提出了很高的要求。汽車后橋由半橋殼�、固定盤、后蓋����、法蘭盤、半軸套管及雜件等幾部分焊接而成���,如圖2所示。其焊接工序如下:

圖2 汽車驅(qū)動橋部件組成

二�����、 橋管與軸頭組焊的焊接工藝

2.1 部件工藝要求

在橋殼眾多焊縫中��,變形軸管與橋殼的兩條環(huán)焊縫尤其關(guān)鍵����,它與驅(qū)動橋殼形成一體��,使左右驅(qū)動車輪的軸向相對位置固定��,一起支承車架及其上的各總成質(zhì)量����,同時在汽車行駛時承受由車輪傳來的路面反作用力和力矩�����,并經(jīng)懸架傳給車架�����。使用臥式氣動夾緊工裝����,軸頭與橋管夾緊后,中心不得有傾斜現(xiàn)象����;焊縫要求,無未熔合��、裂紋、氣孔等缺陷�,滿足熔深和疲勞韌性要求。

2.2 解決方案

2.2.1 母材材質(zhì)及坡口形狀

目前汽車車橋所用材料多為低碳鋼系列����,以20鋼為主,其C和其它提高淬透性的合金元素含量較少�,淬硬相比較少,冷裂傾向較小�,焊接性好。

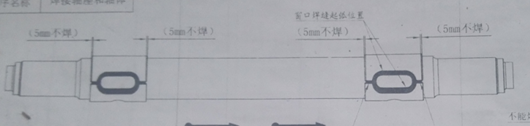

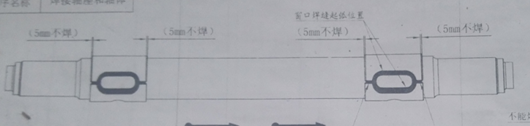

軸管的厚度在7-15毫米左右�����,對接焊縫坡口采用窄間隙坡口形式��,減少焊縫金屬的填充量����,提高焊縫組織的晶粒度和焊接效率����。坡口形式如圖3所示。β角度在3度左右��,R在8毫米左右。

圖3 焊縫坡口形狀 圖4 Artsen PM系列焊機

2.2.2 采用麥米電氣Artsen PM 500F逆變數(shù)字焊機和環(huán)縫專機設備�。

Artsen PM系列焊機是面向?qū)I(yè)用戶設計的全數(shù)字IGBT逆變CO2/MAG/MIG多功能焊接電源,脈沖焊接的各階段參數(shù)��,根據(jù)不同的工況進行微調(diào)����,可獲得更優(yōu)的焊接質(zhì)量,高速全數(shù)字控制��,監(jiān)控熔滴過渡的每一個階段��,精確實現(xiàn)“一脈一滴”�����,從而獲得穩(wěn)定幾乎無飛濺的焊接�。焊機如圖4所示。

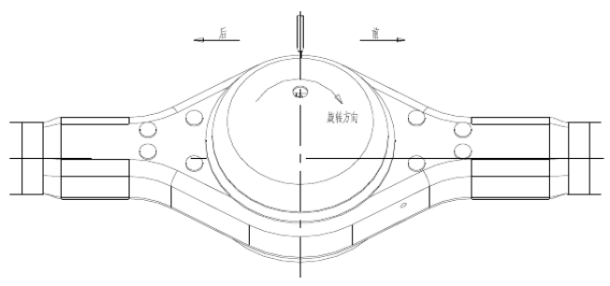

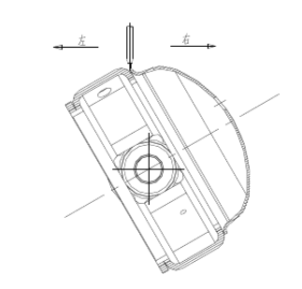

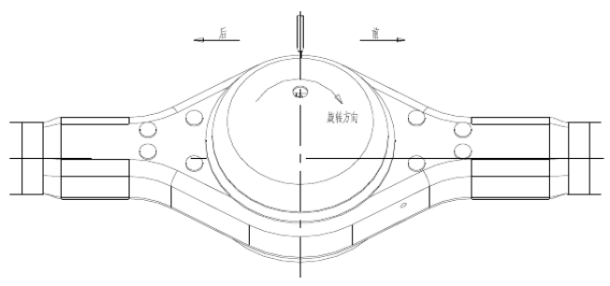

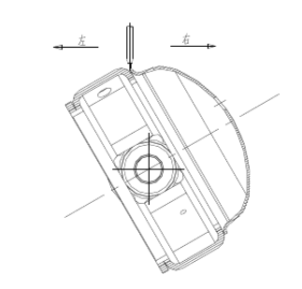

車橋軸頭雙環(huán)縫自動焊接設備�,安裝兩把焊槍,并同時焊接���。PLC控制���,自動實現(xiàn)擺動���,提升和跟蹤功能。帶有自動夾緊功能���,保證工件安裝尺寸��。專機圖片如圖4所示����。

圖5 車橋軸頭雙環(huán)縫自動焊接專機 圖6 車軸軸頭環(huán)焊縫

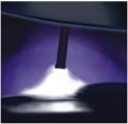

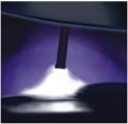

產(chǎn)品焊接工藝參數(shù):焊接層數(shù)3層�,電流范圍240-270A,電壓25-28V���,焊接速度0.5M/Min��,焊絲直徑1.2����,保護氣體80%氬氣和20%二氧化碳�����,焊絲型號ER50-6���。焊縫照片如圖6所示��。

2.3 效果對比

麥米電氣Artsen PM系列焊機可實現(xiàn)與機器人�����、專機配合���,通過模擬或者數(shù)字兩種通訊方式,實現(xiàn)焊接控制���。滿足其自動化要求���。焊縫表面及周邊沒有飛濺顆粒,焊后工件表面不用清理����。焊縫探傷檢測,合格率99%�����。疲勞韌性滿足客戶要求�����。

三、軸座與軸的焊接工藝

3.1 工藝要求

焊縫高度8mm�����;焊縫均勻�,無裂紋、氣孔���、夾渣��、咬邊等缺陷���;預熱溫度150—200℃;熔深大于0.5mm���,焊縫洛氏硬度小于78HB�,熱影響區(qū)洛氏硬度小于83HB��。焊接工序質(zhì)量參數(shù):電流260—300�����,電壓28—31,焊絲直徑1.2��,材質(zhì)為ER70S—6�����,80%氬氣和20%二氧化碳混合氣體���,氣體流量18—25L/Min,直流反接��,干伸長15—20mm�。工件焊接位置,如圖7所示���。

圖7 軸座與軸焊接位置圖

3.2 解決方案

客戶早先使用的焊機是晶閘管焊機�,電流類型是直流���,電流在260時�����,飛濺大���,工件表面有大顆粒飛濺物���,焊后需要清理。現(xiàn)采用麥米電氣Artsen PM 500F焊機����,利用脈沖模式,實現(xiàn)焊接過程中無飛濺焊接?��,F(xiàn)場焊接圖�����,如圖8所示��。

圖8 軸座與軸焊接現(xiàn)場

3.3 效果對比

與之前的直流焊機對比��,飛濺量減少了80%以上���,整體焊接效率提高30%。減少打磨的勞動強度���。焊縫合格率在98%以上�����。

四����、車橋加強環(huán)及橋殼蓋焊接

4.1 工藝要求

在橋殼眾多焊縫中�����,變形軸管與橋殼的兩條環(huán)焊縫尤其關(guān)鍵�����,它與驅(qū)動橋殼形成一體�,使左右驅(qū)動車輪的軸向相對位置固定,一起支承車架及其上的各總成質(zhì)量�,同時在汽車行駛時承受由車輪傳來的路面反作用力和力矩,并經(jīng)懸架傳給車架���。使用臥式氣動夾緊工裝���,軸頭與橋管夾緊后,中心不得有傾斜現(xiàn)象;焊縫要求��,無未熔合��、裂紋�、氣孔等缺陷,滿足熔深和疲勞韌性要求����。

4.2 解決方案

在橋殼焊接作業(yè)中,橋殼后蓋先點焊固定��,然后通過變位機帶動橋殼后蓋圓周旋轉(zhuǎn)��,變位機傾斜45度�����,焊槍居中���。從工藝角度分析�����,產(chǎn)生缺陷主要有以下幾個方面:1)焊接參數(shù)不合理�,電流電壓過低,導致未熔合或者熔深不足�����;2)焊接速度過快�����,熱輸入過小�����,導致未熔合或者熔深不足�;3)橋殼蓋在進行裝配后蓋外圓與中間定位孔同軸度不好���,導致焊槍偏離焊縫���,產(chǎn)生一邊未熔合或者熔深不足的缺陷。橋殼蓋焊接示意圖�����,如圖9所示����。

圖9 橋殼焊接示意圖

根據(jù)客戶工藝需求��,此焊縫焊接采用麥米電氣Artsen CM 500直流焊機����。該系列產(chǎn)品搭載“特殊能量控制的短路過渡”控制工藝�,該工藝通過實時控制焊接電流和電壓,調(diào)節(jié)熔滴過渡特性和熔滴形狀��,從而改善焊縫成型�����,提高焊接速度�����,減小焊接飛濺���。

圖10 客戶現(xiàn)場橋殼焊接照片

焊接工藝為����,焊接電流300—320����,電壓29—32�����,焊絲直徑1.2���,材質(zhì)為ER70S—6,80%氬氣和20%二氧化碳混合氣體�,氣體流量18—25L/Min,直流反接���,干伸長15—20mm�����,焊接速度420mm/min。

4.3 效果對比

Artsen CM 500焊機���,比普通焊機提供更穩(wěn)定的焊接電流電壓輸出����,電弧的穩(wěn)定性和抗干擾性更強�。在焊接碳鋼中厚板時��,能夠?qū)崿F(xiàn)飛濺量較低���,熔深較深的焊接。能夠與機器人或者專機配套���。產(chǎn)品的合格率在99%以上��。

五�、車橋凸縫盤焊接

5.1 工藝要求

車軸上的兩個固定環(huán)���,四條環(huán)角焊縫同時起弧焊接����。要求熔深大于2mm��,焊腳尺寸大于10mm���,焊縫平整光滑���,無咬邊、裂紋���、氣孔����、未焊透等缺陷。固定環(huán)的自動焊采用Artsen Plus 500P系列焊機���,4槍同時焊接設備�����。具有快速到位���、自動調(diào)節(jié)的功能。該專機如圖11所示���。

圖11 四槍環(huán)縫焊接設備

5.2 解決方案

麥米電氣Artsen Plus系列焊機具有電弧挺度高����、指向性好��、焊接電弧穩(wěn)定���、抗干擾能 力強等特點���;可實現(xiàn)多槍同時焊接,解決了以往多槍同時焊接時發(fā)生干擾問題����。電弧壓力提高,焊接熔深比普通脈沖熔深大����。焊縫成型及熔深尺寸如圖12所示。該系列電源還具有熔滴尺寸均勻����,弧長短而穩(wěn)定,熔池擾動低�,氣孔概率小等特點。圖13對比了該電弧與普通電弧的區(qū)別��。此外該系列電源大幅降低對焊接外件的損耗�,延長了導電嘴的使用壽命,由原來的一天換一次���,提高到3天換一次����;噴嘴清理的次數(shù)也由原來的半天清理一次,提高到現(xiàn)在2天清理一次��。

圖12 焊縫成型及熔深尺寸

a. 普通脈沖 b. 短弧脈沖

圖13 Artsen Plus焊機短弧脈沖與普通脈沖對比

5.3 效果對比

該四槍專機系統(tǒng)��,采用了麥米電氣Artsen Plus焊機�����,不僅解決多槍干擾問題�����,而且給客戶生產(chǎn)提高了效率����,減少了易損件的損耗。導電嘴和噴嘴等物品的損耗量降低3到4倍�����,焊縫的合格率幾乎達到100%�����。

六�、總結(jié)

采用上述麥格米特焊機和焊接設備,使汽車后橋的生產(chǎn)批量增加��,焊接質(zhì)量大大提高��;不僅改善了工人的作業(yè)環(huán)境��,而且降低了工人勞動強度�,節(jié)約能源,減少材料消耗�,降低生產(chǎn)成本。麥格米特一直致力于不斷滿足與超越客戶的期望�,不斷加大對研發(fā)的投入和持續(xù)創(chuàng)新,提供盡善盡美的技術(shù)和產(chǎn)品�����,為客戶提供最佳解決方案����。